通过共混多种组分(如金属、陶瓷、聚合物等)是制备高性能复合材料的通用策略,但由此得到的复合材料往往存在分离回收困难和不易降解等问题,容易造成严重的环境污染。相比之下,许多天然生物材料在组分选择有限(蛋白质、多糖、矿物)的情况下,通过构筑复杂的多尺度结构实现了优异性能。这种“单组分复合材料”构筑策略在天然材料中非常普遍。例如,蜘蛛丝主要由蛋白质构成,却兼具高强度和高韧性,这源于其纳米晶区嵌入无定形区的复合结构;与之类似,竹子优异的力学性能也是通过多级有序的纤维素纳米纤维增强同属多糖的基质实现的。虽然它们属于纯聚合物材料,但通过构筑多级复合结构实现了优异性能。受此启发,浙江大学柏浩教授团队提出了一种“单组分复合材料”防生设计策略,利用单一聚合物构筑多级复合结构,制备了具有水塑性、可降解的高性能单组分仿生复合材料。

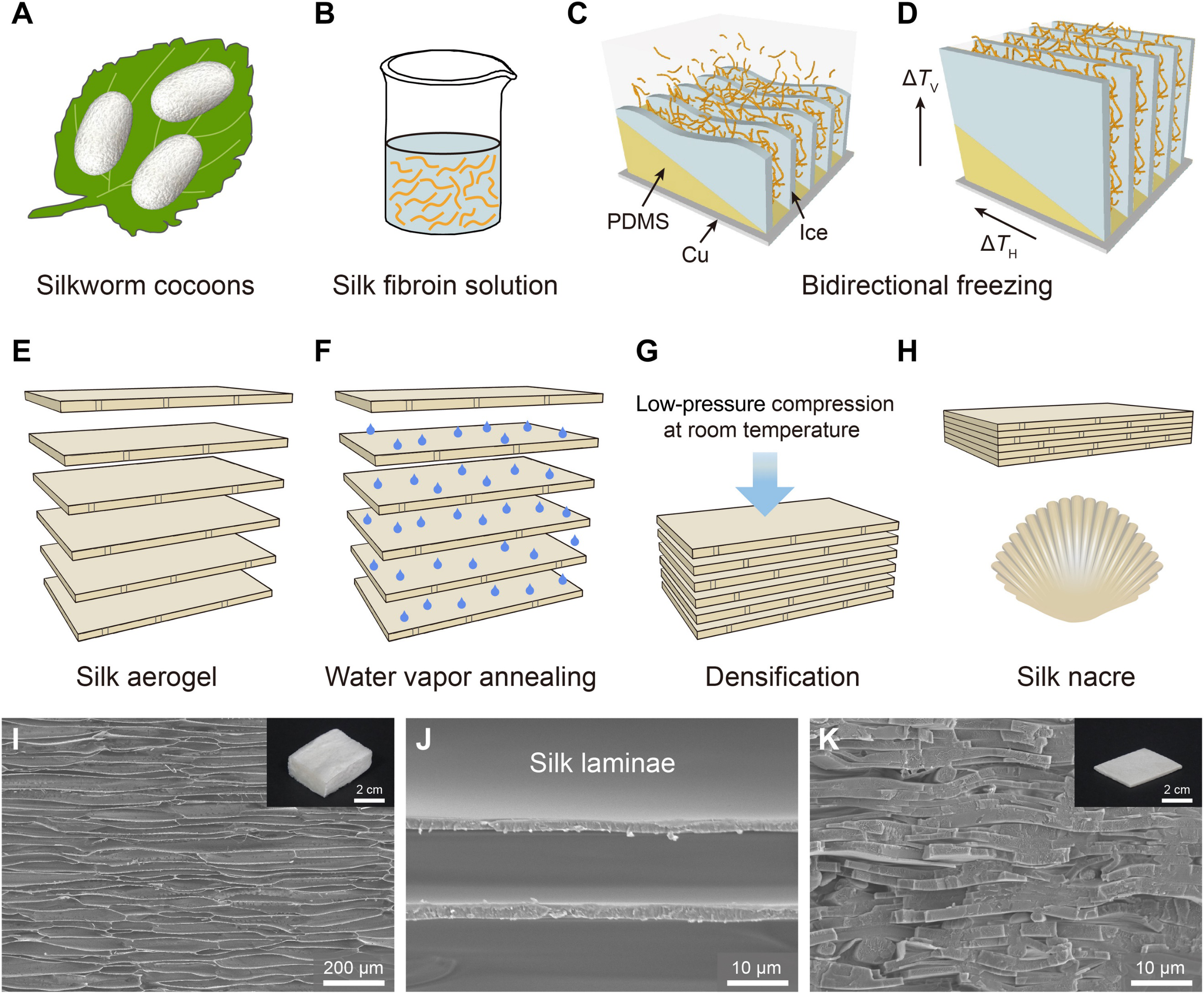

该研究以蚕丝蛋白为唯一原料,以天然贝壳“砖-泥”结构为仿生对象,制备出一种蚕丝基单组分复合材料,并将其命名为“蚕丝贝壳”。相比于传统的有机-无机复合仿贝壳材料,这种“蚕丝贝壳”只具有单一有机组分(图1)。首先利用双向冷冻技术将蚕丝蛋白分子组装成长程取向的层状结构,并以此作为仿贝壳材料的“砖”;然后将冻干的蚕丝蛋白气凝胶置于相对湿度为75%的条件下处理,此过程中由于水分子的渗入使蚕丝蛋白片层发生塑化,进而在“砖”表面形成“泥”;最后将其在室温下以较低的压力进行致密化,便得到“砖-泥”一体的“蚕丝贝壳”块材。

图1:“蚕丝贝壳”的制备流程和微观结构。

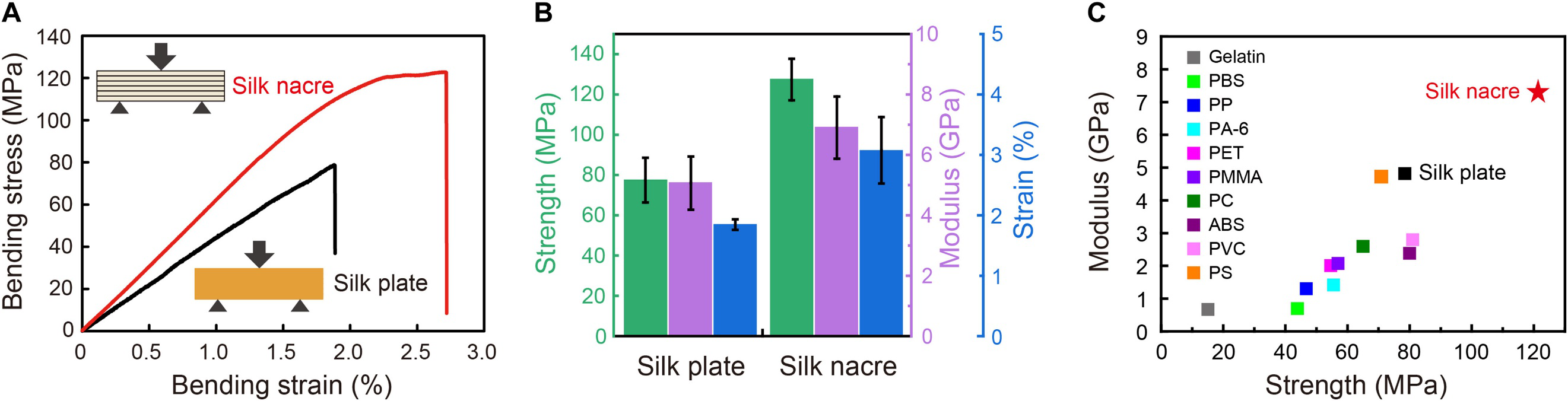

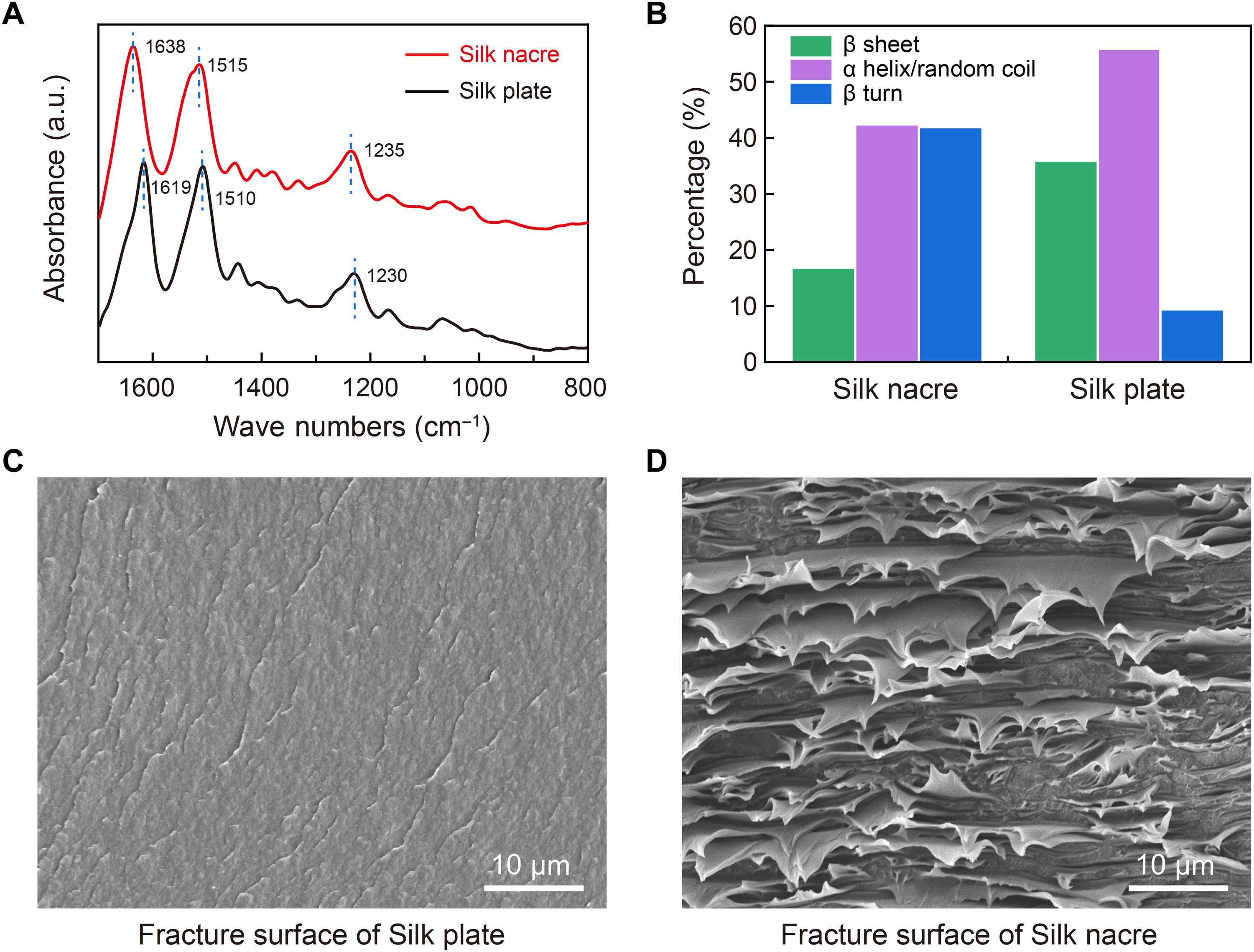

众所周知,天然贝壳的层状结构以及有机-无机相的界面作用赋予其卓越的力学性能。通过与不具备仿贝壳结构的蚕丝蛋白均质材料(称为蚕丝板)进行力学测试对比,发现“蚕丝贝壳”的强度和韧性同时得到了提升(图2):其强度、模量、应变分别达到了125 MPa,6.8 GPa,3%,是蚕丝板的1.67,1.37,1.19倍。究其原因,一方面从蚕丝蛋白分子构象的角度分析,通常认为较高的β折叠含量能够提高蚕丝蛋白材料的断裂强度,但该研究发现“蚕丝贝壳”的β折叠含量显著低于蚕丝板(图3),这说明仿生结构设计能在一定程度上超出材料的本征性质,并起到改善材料性能的重要作用。另一方面通过观察材料的断面形态,发现蚕丝板呈脆性断裂且存在大量裂纹,而“蚕丝贝壳”则呈韧性断裂,这既源于蚕丝蛋白“砖”和“泥”间的界面结合,又借助蚕丝蛋白片层的可拉伸变形有效地延缓了断裂过程。这种复合结构的优势也使得“蚕丝贝壳”的强度和模量均显著优于众多常用的高分子材料,充分表明其有潜力部分替代现有的塑料制品。

图2:“蚕丝贝壳”与蚕丝蛋白均质材料以及多种常用高分子材料的力学性能比较。

图3:“蚕丝贝壳”与蚕丝蛋白均质材料的分子构象及断面形貌比较。

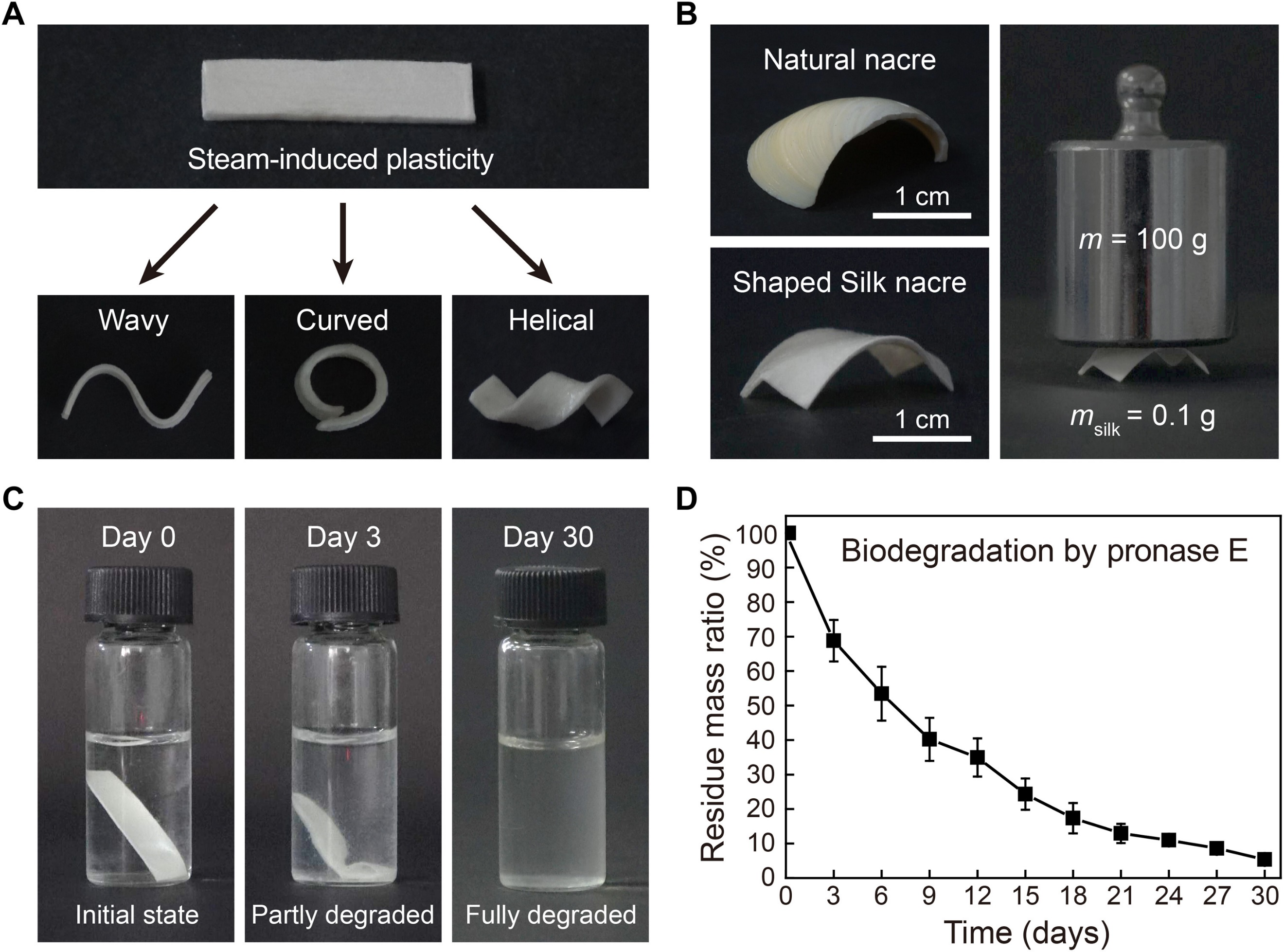

更有趣的是,这种既强又韧的“蚕丝贝壳”块材展现出简单且可控的易塑性。通过水蒸汽处理可以破坏蚕丝蛋白材料内部的氢键并使其软化,进而使“蚕丝贝壳”能够被加工成波浪状、弯曲状和螺旋状等一系列形状;待其在空气中冷却后,这些形状将会被固定,而塑形后的材料也维持了出色的力学性能(图4)。与传统工艺中将流动态的聚合物置于特定模具中塑形相比,该研究提供了一种准固态条件下的无模具塑形方法,有望适用于包括蛋白质在内的多种生物基聚合物材料。另外,由于蚕丝蛋白的生物来源属性,这种“蚕丝贝壳”能够在蛋白酶的作用下发生完全的生物降解,显示出优异的环境相容性和可持续性,也表明在达到使用寿命后可对其进行按需处理或回收利用。

图4:“蚕丝贝壳”的可塑性与生物降解性展示。

这项工作不仅为深入理解天然生物材料的复杂多尺度结构及其组分-结构-性能的关系提供了一个新视角,同时也为设计和开发具有简单组分的可降解、易塑形高性能复合材料提供了一种新的仿生策略。

以上成果发表在Science Advances(Sci. Adv. 2022, 8, abo0946)上。第一作者为许宗溥博士(现为浙江大学特聘副研究员),通讯作者为柏浩教授。同时感谢中国科学技术大学高怀岭研究员在SHPB测试中的帮助。该研究得到了国家自然科学基金,山西浙大新材料与化工研究院,国家重点研发计划以及化学工程联合国家重点实验室的经费支持。

全文链接:https://www.science.org/doi/10.1126/sciadv.abo0946

柏浩教授团队长期致力于仿生材料多尺度设计与制备方面的研究,主要包括仿生结构材料、轻质高分子材料、冰模板技术等。代表性工作有仿北极熊毛高效保温热隐身纤维材料、仿墨鱼骨结构超耐压多孔材料、仿生高性能复合材料等。研究结果发表在Nature,Nature Materials,Science Advances, Nature Communications,Advanced Materials等著名学术期刊上,引用10000余次。

详细情况请见课题组主页:http://mypage.zju.edu.cn/bai