纤维增强复合材料广泛应用于土木工程、风力发电和航空工程。纤维增强复合材料的疲劳往往会导致严重的结构破坏,因而受到广泛关注。在近年来兴起的纤维增强软材料中,纤维本身的力学性能往往起主导作用,而现阶段复合材料中玻璃纤维织物的疲劳还没有得到充分的研究。

近日,美国哈佛大学锁志刚院士与西安交通大学唐敬达副教授等人在固体力学旗舰期刊Journal of the Mechanics and Physics of Solids发表题为“How does glass fabric tear under cyclic force?” 的文章,研究了玻璃纤维织物在循环载荷下的撕裂行为,绘制了玻璃纤维织物的三种典型撕裂模式与样品尺寸及载荷幅值的相图。希望这项工作将引起更多的对于纤维织物和纤维增强复合材料的断裂和疲劳的行为的关注,有助于抗疲劳织物和纤维增强复合材料的研究。

实验结果

1. 单根纱线的断裂

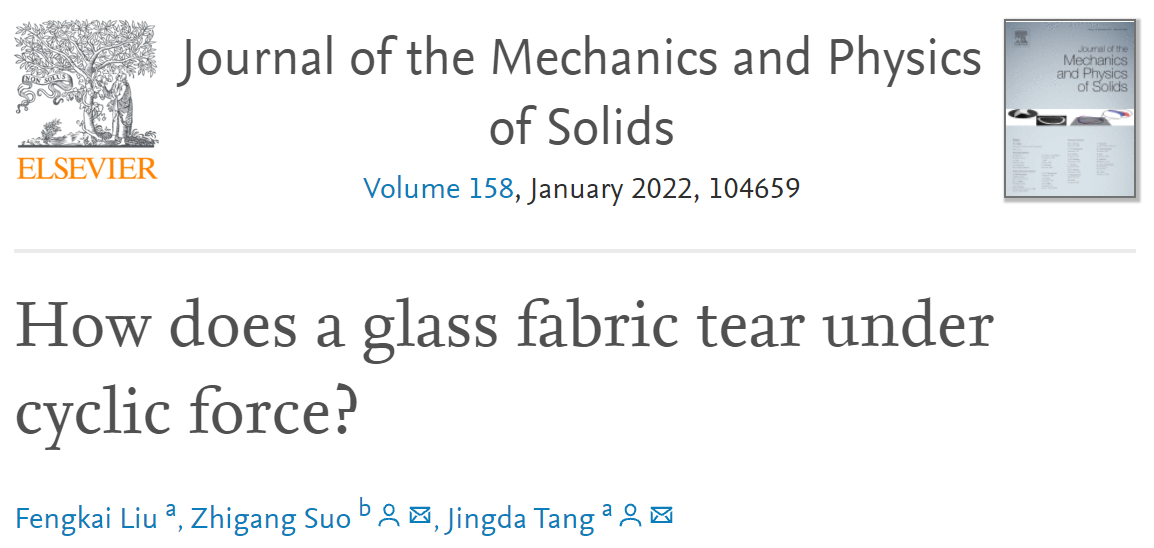

首先研究单根纱线在单调加载与循环加载下的行为,发现单调加载时纱线断裂的临界力为108.7 N,而循环加载时纱线断裂的临界力仅为25 N,远小于单调载荷,可见纱线本身存在疲劳现象。

图1 单根纱线的断裂

2. 单根纱线的抽出

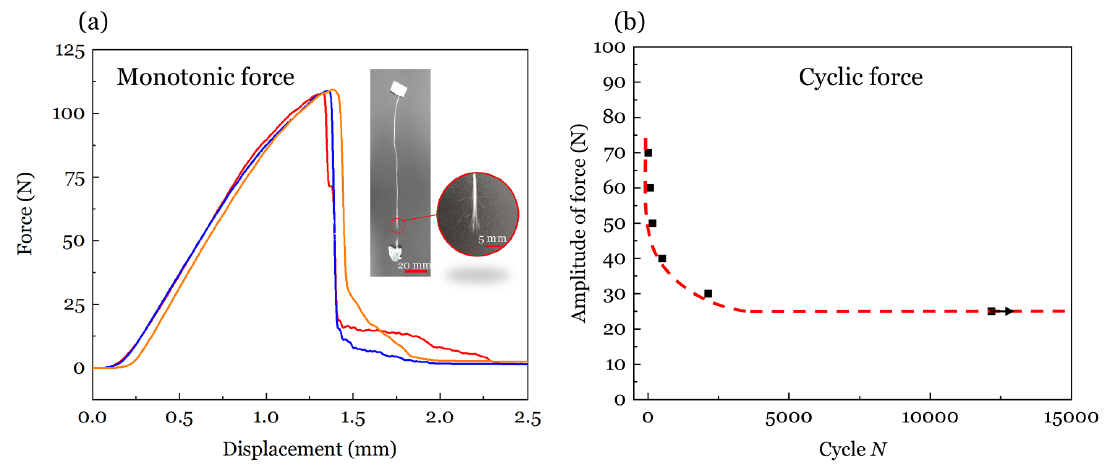

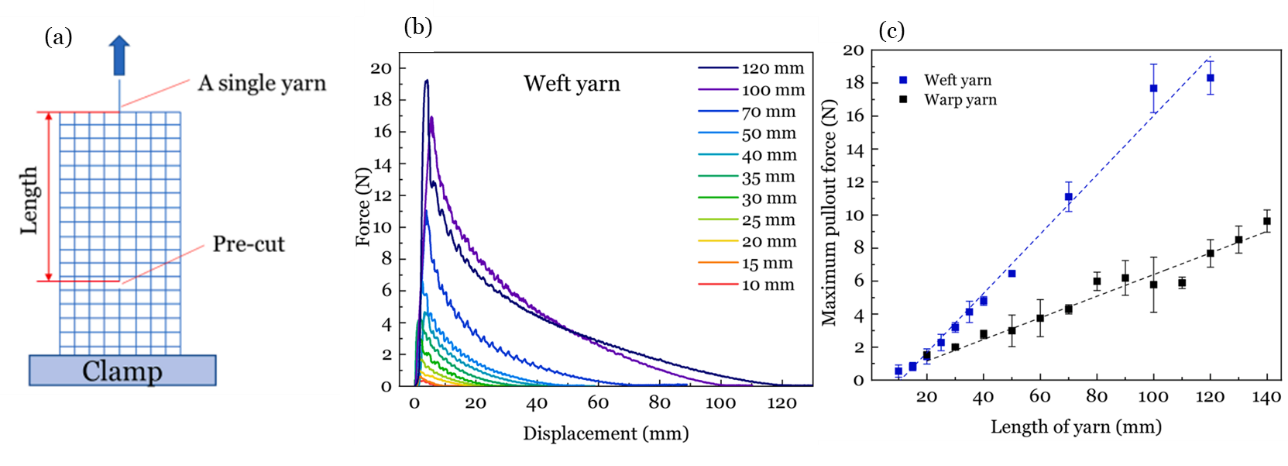

单根纱线的抽出是织物破坏的一种基本模式。研究发现纱线在单调载荷下抽出的峰值力与宽度相关,随纱线长度的增加而增加,且与纱线纺织方向有关(图2)。有趣的是,作者首次研究了单根纱线在循环载荷下的抽出行为,发现对于相同长度的纱线,循环载荷下抽出所需要的力比单调载荷下抽出所需的力更小(图3)。单根纱线的断裂及抽出行为研究为织物的疲劳断裂奠定了基础。

图2 单调载荷下单根纱线的抽出

图3 循环载荷下单根纱线的抽出

3. 玻璃纤维织物的撕裂

3.1 玻璃纤维织物单调载荷下的撕裂

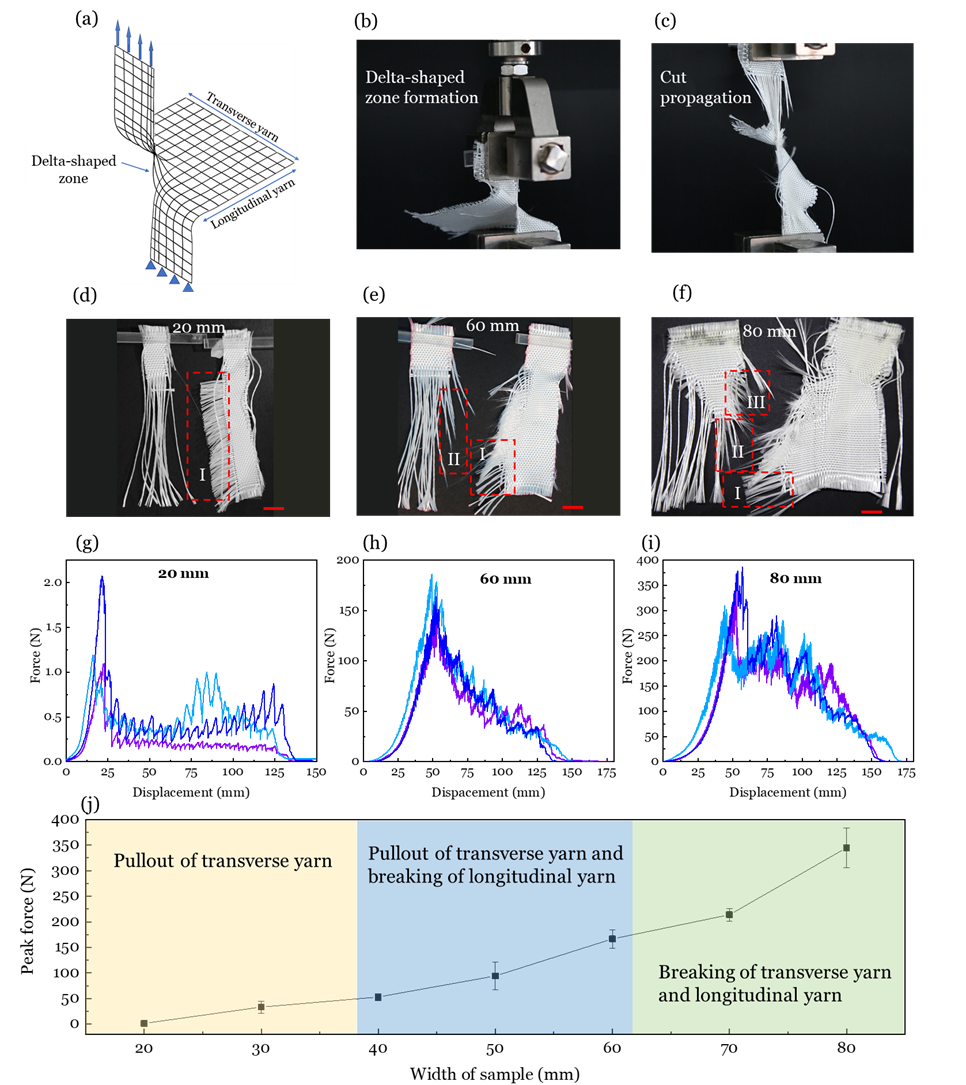

在单调载荷下玻璃纤维织物的撕裂过程中,随着撕裂力逐渐增大,试样会经历两个过程:三角形区域的形成和裂纹的扩展。当撕裂力较小时,裂纹尖端横向纱线有抽出趋势但因静摩擦而被卡住。当撕裂力逐渐增大超过一定水平时,横向纱线开始在裂纹尖端发生滑移,形成一个三角形区 (图4a,b)。随着力的增加,更多的横向纱线发生滑移,三角形区域的尺寸增大。在一个临界力下,裂纹开始扩展 (图4c)。在单调载荷下随试样宽度的变化,试样以三种不同的模式撕裂。

对于较窄的样品,横向纱线抽出为主要撕裂形式(图4d, 4g)。横向纱线一个接一个地拉出,形成平台期,没有纱线发生断裂。对于中等宽度的样品,纵向纱线和断裂和横向纱线的抽出为主要撕裂形式(图4e, 4h)。当纵向纱线开始断裂和横向纱开始抽出时,力达到峰值。随后,裂纹偏转转向样品的一侧,力开始下降。对于较宽的试样,横向和纵向纱线的断裂以及横向的纱线的抽出为主要撕裂形式 (图4f, 4i)。当纵向和横向纱线开始断裂时,力达到峰值。随后,裂纹转向样品的一侧,纱线被抽出,力开始下降。一组接一组的纱线断裂时,力上升到一个接一个的峰值。不同宽度的样品撕裂模式不同,峰值力随试样宽度的增大而增大(图4g-i)。

图4 单调载荷下玻璃纤维织物的撕裂

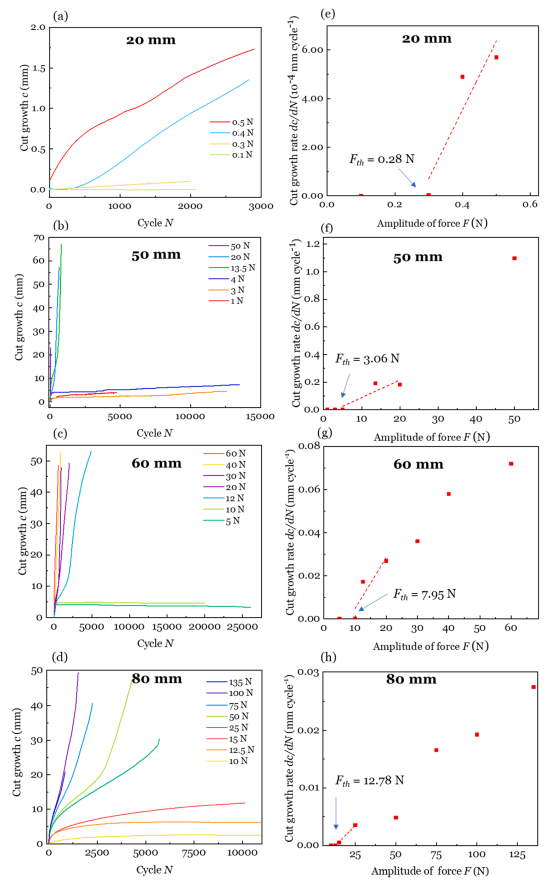

3.2 玻璃纤维织物循环载荷下的撕裂

在循环载荷下,玻璃纤维织物撕裂的门槛值力Fth随着样品宽度的增大而增大。这是因为当试样宽度较大时,横向纱线会受到较大的摩擦力。因此,疲劳阈值与织物的几何形状有关。对于宽度较大的试样,循环载荷下的门槛值力比单调载荷下的临界撕裂力低一个数量级。

图5 玻璃纤维织物在循环载荷下撕裂

4.结论

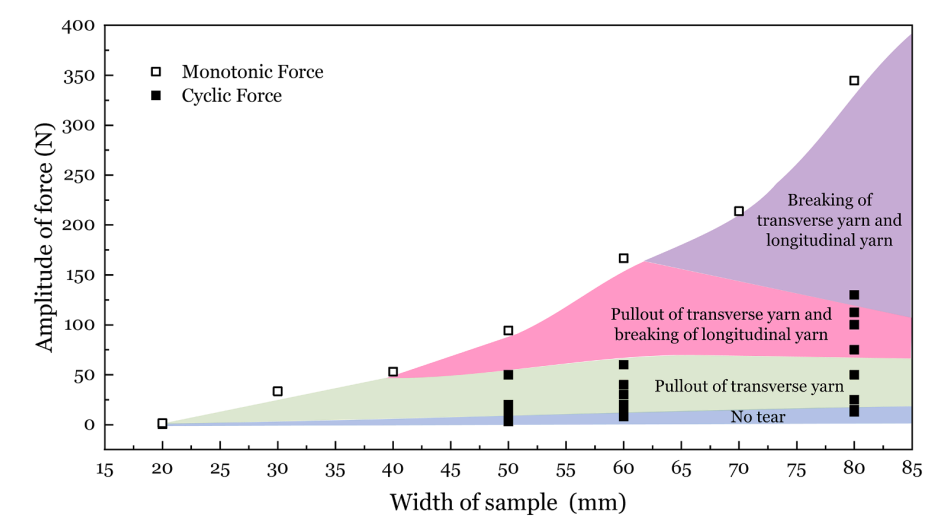

图6 玻璃纤维织物的不同撕裂模式在力幅值-试样宽度平面上的相图;空心点为单调载荷下的数据点,实心点为循环载荷下的数据点

该文章研究了循环载荷下玻璃纤维织物的撕裂,在不同的试样宽度和力幅值下,可观察到三种不同的撕裂模式:横向纤维的抽出;横向纤维的抽出和纵向纤维的断裂;横向纤维和纵向纤维的断裂。

图6中,空心方点表示单调载荷下撕裂力的均值,实心方点表示循环载荷下的数据点。对应每个给定宽度的玻璃纤维织物试样,均存在一个临界力Fc和一个门槛值力Fth。临界力为在单调荷载下玻璃纤维织物撕裂的峰值力。给试样施加一个幅值为F的循环力,若幅值低于门槛值力Fth,那么循环加载无法使织物发生疲劳裂纹扩展。若Fth < F < Fc,则玻璃纤维织物会在一定周数后撕裂。对于较宽的试样,门槛值力与临界撕裂力的差值较大,Fth < <Fc。门槛值力与单根纱线抽出峰值力相近,且随纱线长度的增加而增大。这表明,在循环荷载作用下,裂纹的疲劳扩展是由于横向纱线的抽出引起的。

论文链接:https://www.sciencedirect.com/science/article/pii/S0022509621002921

全文链接:http://www.polymer.cn/sci/kjxw18741.html